AR技術はエンターテインメントを中心に普及が進んでいますが、ニーズの高まりやデバイスの進化により、意外かもしれませんが、製造業においても現在ARを活用した現場の変革が進んでいます。

製造業のIT部門担当者であれば、AR活用にどのようなメリットがあるのか、どういった活用方法があるのかを詳しく知っておきたいところです。そこで本記事では、今回は製造業におけるARの活用メリットと事例についてご紹介します。

1. 製造業におけるAR活用メリット

製造業は人手不足が課題であり、現場では技術の継承や新人の教育が難しくなっています。

そのような状況においてAR技術を活用することで、生産性の向上が期待できます。ARは、AR専用のスマートグラスやゴーグル、スマホやタブレット端末を活用することで誰でも簡単に体験することができるため、初期段階でAR端末を揃えることができれば、その他のコストを大幅にカットすることができます。

金銭的コスト削減

AR技術を活用することで、指導者は遠隔地から映像や音声を用いて作業の指示を出すことが出来るため、移動費や人件費を抑えることがができます。

またトレーニングの場合、一人一人に練習用の製品を都度用意しなければなりませんでしたが、ARを活用すると映像を投影できるため、一つ製品を用意すれば何度も繰り返し利用できるようになります。

時間的コスト削減

従来では、紙媒体の作業マニュアルに目を通しながら都度確認を行っていました。そこでAR技術を活用すれば、機械設備の上に従来の紙媒体で見ていたものを目の前に投影できるため、素早く情報にアクセスすることが可能となります。更にハンズフリーで作業することも可能となるため、業務時間を短縮することができます。

認知的コスト削減

トレーニングにおいてAR技術を活用することで、認知的コストを削減することも可能になります。時間的コスト削減のところで記述した通り、視覚情報とセットで情報に素早くアクセスすることができるため、ユーザーの認知コストを下げることができます。

また外国人労働者にとって、言葉では説明が理解しにくい場合でも、ARで映像を投影することによって直感的に理解しやすく、何度も繰り返しのトレーニングができるため、技術の習得が可能となります。

2.製造業におけるAR取組事例

①東芝デジタルソリューションズ

東芝デジタルソリューションズでは、ARの活用によって現場での業務効率化や技術継承に繋がりました。

現場ではタブレットを設備に向けると、作業箇所や手順がARで表示され、音声と映像でのガイドが表示されるようになりました。

②富士通 沼津工場

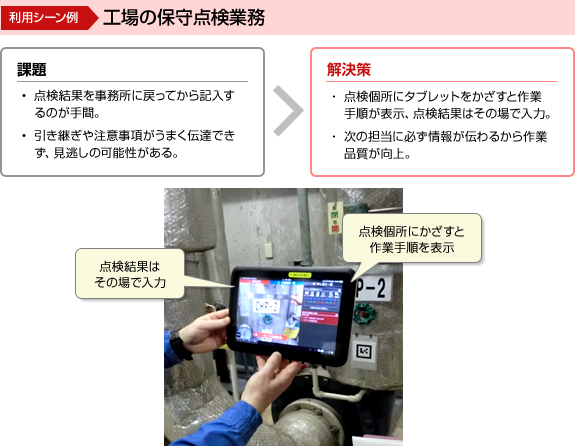

富士通沼津工場ではインフラ整備において、ARを活用した保守•点検ソリューションを導入しました。

以前まで紙ベースだったマニュアルを、自社で実践している点検ノウハウから、独自のARシステムを構築し、作業ナビゲーションに切り替えました。これにより、作業内容が映像と音声で指示出来るようになり、新人でも作業がスムーズに行えるようになりました。

更に設備点検チェックシートのデジタル化も導入しました。作業の漏れ防止チェックシートをQRコードに収め、ARデバイスで読み取ることによって、過去の点検記録をグラフ化出来るようになりました。

③テナリス(Tenaris)

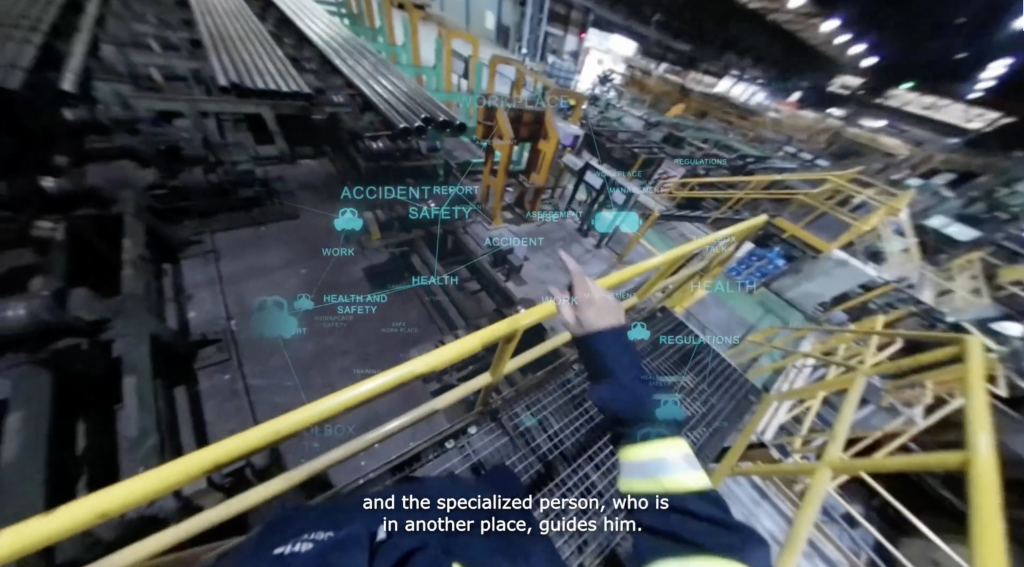

世界でも有数の鋼管製造メーカーのテナリス社は、アルゼンチンの最先端工場で整備メンテナンスや運用管理にARを活用しています。ARを導入した目的は、保守作業の効率化と人的ミスの削減のためです。

作業現場に設置されているQRコードをAR端末で読み取り、デバイスから収集したデータから、保守点検が必要な場所をアイコンで表示できるようになりました。

大規模な工場におけるQRコード設置は、点検作業の効率化や、ケアレスミスの防止に繋がりました。

④ホンダ•鈴鹿製作所

ホンダの鈴鹿製作所ではARを工場でのレーニングに活用しています。

以前までは車体の組み立てのためのトレーニングは、研究用のテスト車を用いていましたが、ARを活用することで実車を用いないにトレーニングが導入され、車両の削減に繋がりました。

⑤BAEシステムズ

イギリスの国営航空宇宙関連企業のBAEシステムズは、製造現場での技術者トレーニングにARを活用しています。

ARグラスに3Dの作業ガイドを投影し、手元の機械や作業と重ね合わせることで、30%〜40%程の作業効率を高めることが出来ました。

3.まとめ

今回は、製造業でARを活用した事例をご紹介しました。

とは言え、ARと聞くと難しそうに聞こえるかもしれません。

最近では、ノーコードでARが記載できるプラットフォームも登場しています。例えばpalanARはオンラインで簡単に没入型ARが作成できます。フリープランもあるので、ご興味のある方はまずこちらで作成してみてはいかがでしょうか。